|

|

TALENT TT 42 |

TALENT TT 51 |

|

Spindelnase |

A2-5 |

A2-6 |

|

Nennleistung Spindelmotor/Spindeldrehzahl (max) |

11 kW / 5.000 m-1 |

11 kW / 5.000 m-1 |

|

Max. Bearbeitungslänge |

435 mm |

409 mm |

|

Max. Drehdurchmesser |

218 mm |

218 mm |

|

Max. Stangendurchlass |

42 mm |

52 mm |

|

Anzahl Revolverstationen (BMT45) |

16 Stationen |

16 Stationen |

|

Maschinengewicht |

7.500 kg |

7.500 kg |

|

Maschinenabmessung (L x T x H) |

3.669 mm x 2034 mm x 2.018 mm |

3.669 mm x 2.034 mm x 2.018 mm |

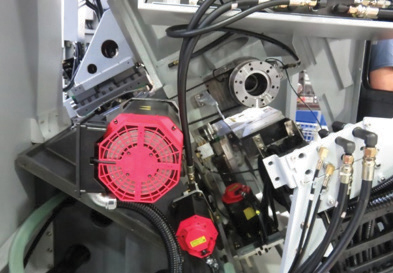

Zwei Spindeln mit C-Achsenfähigkeit

- Spindelstockgehäuse aus hochfestem duktilem Gusseisen, handgeschabte Basis für optimale Steifigkeit, Festigkeit und Schwingungsdämpfung

- Die Gegenspindel spannt das übergebene Werkstück für die nachfolgenden Bearbeitungen. Sie kann auch als Reitstock mit programmierbarer Drehmomentsteuerung eingesetzt werden

- Die große vordere Lagerbohrung von 90 mm sorgt für

hervorragende statische und dynamische Steifigkeit

- Hydraulische Scheibenbremsen mit geringem Trägheitsmoment bieten eine optimale Klemmkraft für die Bearbeitung mit angetriebenen Werkzeugen

- Einstellbare hydraulische Spannzangenschließer zur Betätigung von Spannzangen und Backenfuttern

- Die Spindellager werden durch Sperrluft und

Labyrinthdichtungen geschützt

- Genaue Rundheit und Oberflächengüte der Teile sind möglich

– Weniger als 1 μ

– Weniger als Ra 0,8 μ

- Zwei Präzisionsspindeln mit ANSI A2-5" (TT42) oder A2-6" (TT51) und A2-5" auf der Gegenspindel

- Leistungsstarke Spindelantriebseinheiten

– 11 kW (15 PS) auf TT42 und TT51

- Bis zu 6.000 U/min (TT42) und 5.000 U/min (TT51) an beiden Spindeln ermöglichen eine exakte Synchronisation bei der Werkstückübergabe

- Hohe Drehmomentwerte

– 91 Nm auf TT42

– 105 Nm auf TT51

- Für die Kraftübertragung vom Spindelmotor zur Spindel wird ein einzelner Zahnriemen verwendet

- Präzise Werkstückübergabe – innerhalb von 0,012 mm zwischen den Spindeln

- C-Achsenkonturmodus mit 0,001° Positionierung auf beiden Spindeln für Anwendungen mit angetriebenen Werkszeugen

- Große Auswahl an Hardinge Spannmitteln

– Flex C-Systeme

– Spannzangen und Spannzangenadaptionsfutter

– Erweiterbare Spannzangensysteme

– 3-Backen-Futtersysteme

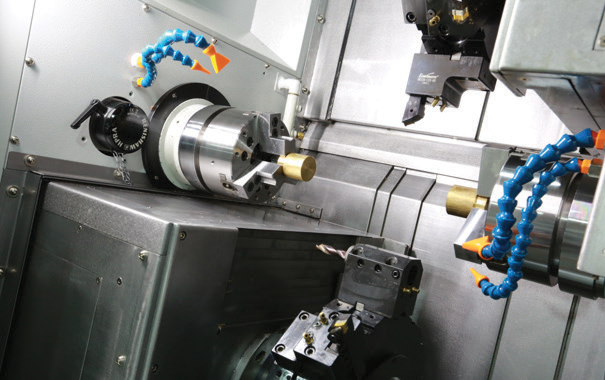

Doppelrevolver mit Werkzeugbearbeitungsfunktion

- Die 16-Stationen-Doppelrevolver können an jeder Spindel oder an beiden Spindeln gleichzeitig eingesetzt werden. Jede Revolverstation ist zur Werkzeugbearbeitung geeignet

- Bidirektionale Hochgeschwindigkeits-Indexierung

(0,69 Sekunden von Station zu Station) reduziert die

Nichtbearbeitungszeit auf ein Minimum

- Starre Revolver rasten mit einer Genauigkeit von 0,12 μ ein

- Einfachere Bearbeitung von Teilefamilien und weniger

Umrüstungen durch eine große Anzahl von Werkzeugstationen

- Industriestandard BMT-45 DIN 1809 Werkzeugsystem

- Mehrere Werkzeuge können auf einer einzigen Station montiert werden, um die Werkzeugkapazität zu erhöhen

- Hardinge bietet eine große Auswahl an optionalen BMT-45-Werkzeughaltern mit Kühlmitteldüsen oder Kühlmittelzufuhr durch das Werkzeug an

- Leistungsstarke Werkzeugbearbeitungsfähigkeit auf allen Stationen für radiale und axiale Fräs- und Bohrvorgänge

– 5,5 kW (7,5 PS) Nennleistung

– 23,8 Nm Drehmoment

– 5.000 U/min Maximalgeschwindigkeit

– Optionale Werkzeugbearbeitungsaufsätze mit bis zu 20.000 U/min

- Standard-Y-Achse auf dem oberen Revolver mit Helix-

Interpolationsfunktion

- Starres Gewindeschneiden, alle Spindeln sind Standard

- Die Bearbeitung von winkligen Werkstücken ist mit den winkeleinstellbaren BMT-45 DIN 1809

angetriebenen Werkzeugaufsätzen einfach zu

bewerkstelligen

- Digital gesteuerte Servomotoren in allen Achsen sorgen für hohe Positioniergenauigkeit und Steifigkeit

- Hohe Eilgang-Geschwindigkeiten auf allen Achsen sorgen für kürzere Nebenzeiten

– 24 m\min. auf X-, X2- und Y-Achsen

– 40 m\min. auf X-, Z2- und Gegenspindelachsen

- Leistungsstarke 2,78 kW (3,6 PS) Achsantriebsmotoren

- Teileentnahmesystem (Förderband-Typ)

- Teileentnahmesystem durch die Gegenspindel

- Angetriebene Werkzeuge

- Werkzeug-Messsystem

- Teil Vorhanden-Erkennung

- Späneförderer

- Y-Achse (nur oberer Revolver)

- Spannmittel

- Druckluft durch die Spindel (Gegenspindel)

- Kühlung durch die Spindel (Haupt- oder Gegenspindel, nicht beide)

Zusätzliche Optionen

- Automatische Schutztür

- Kühlmittelkühler

- Stangenlader

- Anschlusstransformator

- Statusleuchte

FANUC OiTF

Die Hardinge TT-Serie von Multitasking-Drehzentren verfügt über eine speziell entwickelte CNC-Steuerung mit doppelter Prozessorleistung, Geschwindigkeit und einfacher Bedienung, um das Beste aus Ihrem Drehzentrum herauszuholen! Erfahrene CNC-Anwender werden die schnellen Bearbeitungszyklen mit den leistungsstarken 64-Bit Dualverarbeitungsfunktionen der Oi Plus-Steuerung zu schätzen wissen. Programmieren Sie sowohl die Haupt- als auch die Gegenspindel für die Simultanbearbeitung — synchronisierte Spindeln sorgen für einen reibungslosen Werkstücktransfer. C-Achse und Spindelorientierung an beiden Spindeln ermöglichen komplexe Bearbeitungen. Die Synchronisation der Gewindeschnittachse und der Spindelrotation ermöglicht das Gewindeschneiden ohne Ausgleichsfutter. Ein 15-Zoll-LCD-Display mit geteiltem Bildschirm ist beim Einrichten hilfreich, um Positionen, Abstände und Programme auf einem einzigen Bildschirm anzeigen zu können. Die Hintergrundprogrammierung ermöglicht es Ihnen, das nächste Programm „offline“ zu laden, während die Maschine Teile fertigt. Eine simulierte, grafische Werkzeuglaufweganzeige prüft die Korrektheit jedes Schrittes des Bedienerprogramms. Vollständige Standardfunktionen für maximale Leistung - nur wenige Optionen erforderlich.

Allgemein

- Zwei interpolierende Achsenpaare

- Auswahl Zoll / Metrisch gemäß G-Code

- Programmierbare Auflösung 0,001” / 0,001 mm

- Werkzeugausgleich 0,001” / 0,001 mm

- 160 Meter Teilprogrammspeicher

- Teilprogrammspeicher (320, 640 oder 1.280 Meter Gesamtlänge)