Jetzt gilt es, Teile und Werkstücke mit Detailgenauigkeiten zu fertigen, die mit herkömmlichen Drehmaschinen oder Drehvorrichtungen bisher nicht erreichbar waren. Und sie exakt und kostengünstig zu produzieren.

Im Lagermarkt sowie in vertikalen Industrien wie der Luft- und Raumfahrt und dem Transportwesen erfordern neue effiziente Produktdesigns extrem komplexe Komponenten mit engen Toleranzen. Schließlich ist die Werkstückgenauigkeit entscheidend für die Einhaltung kritischer Sicherheits- und Anlagenprojektierungsstandards sowie für die optimale Leistung der Endprodukte. Aber diese Anforderung nach sehr präzisen Werkstücken kann die Werkzeugmaschinenfähigkeiten einiger Anbieter ausreizen oder sogar überfordern.

Die Prozessautomatisierung durch moderne CNC-Bearbeitung hat den Herstellern geholfen, in kürzerer Zeit alles vom Prototyp bis zum fertigen Teil mit besserer Präzision herzustellen. Aber neue Spezifikationen von Werkstücken mit extrem engen Toleranzen können die aktuellen Fähigkeiten von CNC-Bearbeitungsmaschinen übersteigen.

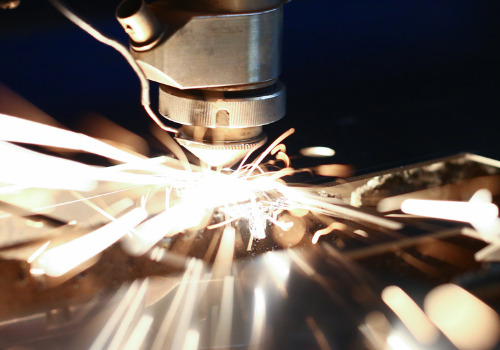

Um perfekte Teile herzustellen, die die anspruchsvollen Toleranzen der Kunden wiederholbar erfüllen, müssen die Hersteller das Normale neu überdenken. Heute werden Schleifmaschinen eingesetzt, um die erforderliche Präzision und Genauigkeit zu erreichen, aber es ist langsam, teuer und schwierig, mit Schleif-Nebenprodukten umzugehen.

Die Hersteller müssen ihre Herangehensweise an die Produktion überdenken und was als „normale“ Fähigkeiten für Drehzentren und Drehmaschinen gilt. Modernste Technologie ermöglicht es nun, durch Drehen statt Schleifen eine ähnliche Genauigkeit zu erreichen, dies jedoch schneller und kostengünstiger.

Die Bedeutung von Präzision

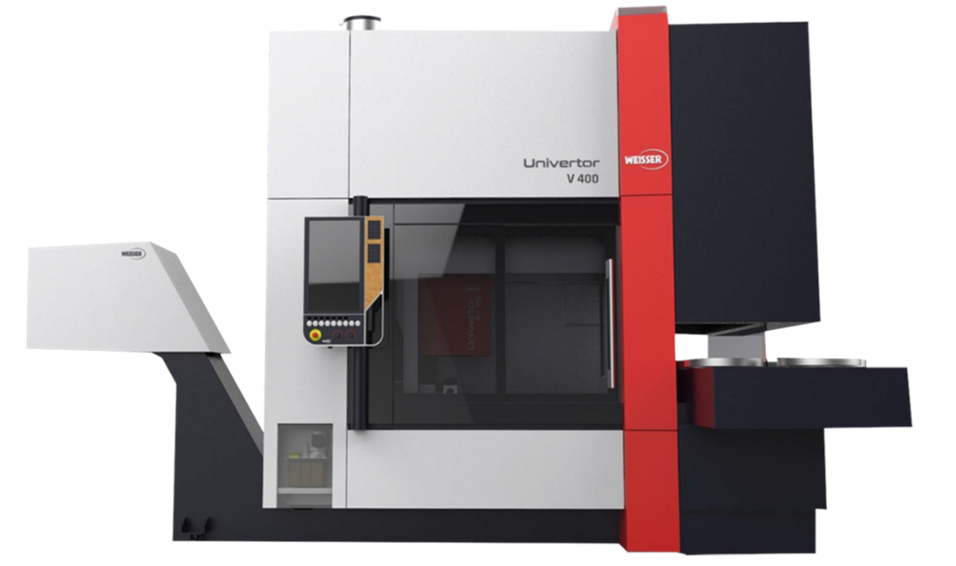

In der heutigen fortschrittlichen Fertigungsumgebung gibt es keinen Raum für Fehler. Teile müssen den technischen Spezifikationen entsprechen, ohne Abweichung – Punkt. Um eine optimale Effizienz und Einheitlichkeit der Teile zu erreichen, verwenden Branchenführer Hochpräzisions-Drehzentren, um komplexe Werkstücke mit akribisch korrekten Detail- und Formtoleranzen herzustellen. Hochpräzisions-Drehzentren beinhalten eine Kombination aus Best Practice-Design und Hardware/Software, die in eine Produktions-Werkzeugmaschine integriert sind. Diese Maschinen sind in der Lage, mit einem Minimum an menschlichem Eingriff äußerst genaue Ergebnisse zu produzieren – immer und immer wieder.

Hochpräzisions-Drehzentren sind ideal für komplizierte Objekte mit hohem Detaillierungsgrad, feinfühliges Teilehandling und für Teile, die in einer einzigen Aufspannung fertiggestellt werden sollen. Neben der Möglichkeit, mit einer Vielzahl von Materialien zu arbeiten, können die Maschinen vorkonfiguriert werden, um komplexe Teile auf die effektivste Weise herzustellen und gleichzeitig eine hohe Wiederholgenauigkeit und bemerkenswerte Endqualität zu bieten. Besser noch, die Maschine wird in der Lage sein, auch Monate oder Jahre später das exakt gleiche Teil nach den gleichen Spezifikationen zu produzieren, ohne dass es zu Abweichungen zwischen den Produktionsläufen kommt.

Größe zählt – Wie präzise ist „hochpräzise“?

Während viele Werkzeugmaschinen Standardauflösungen von 0,0001″ bieten, erfordern die neuen Industriestandards Maschinen, die 0,000010″ programmierbare Auflösungsfähigkeiten beinhalten, was über die Möglichkeiten vieler Hersteller hinausgeht. Moderne Hochpräzisions-Drehzentren können jedoch eine Genauigkeit im unteren Bereich von Diamant-Drehmaschinen (Zylindrizität von weniger als 1–2 μm) bieten und Teile im 2-Mikron-Bereich herstellen.

Mit Hochpräzisionsdrehzentren können Hersteller hervorragende Leistungen erzielen und anspruchsvolle Standards bis zu 0,5 Mikron erfüllen. Wie klein ist das? Bakterienzellen haben typischerweise eine Größe von 1 Mikron, was 0,5 Mikron nur halb so breit macht wie eine einzige Zelle.

Wir sprechen hier von Teilen mit einer Genauigkeit auf mikroskopischer Ebene.

Formtoleranzen zählen ebenfalls

Neben präzisen Details müssen die Werkstücke die Formtoleranzanforderungen und die gewünschte geometrische Form einhalten, einschließlich Rundheit und Zylindrizität. Gute Neuigkeiten – auch hier glänzen Hochpräzisions-Drehzentren und produzieren Werkstücke mit exakter Oberflächenbeschaffenheit und Formtoleranzen von 2D bis 3D Genauigkeit.

Stabilität – Alles hängt von der Basis ab

Die bemerkenswerte Genauigkeit der Hochpräzisions-Drehzentren kann nur mit einer extrem stabilen Basis erreicht werden. Hochpräzisisions-Drehzentren müssen eine außerordentliche Steifigkeit und beispiellose Stabilität aufweisen, um die hohe Druckkraft des Bearbeitungsprozesses aufzuwiegen. Diese Stabilität verhindert thermische Verformung und Verdrehung und ermöglicht eine hochpräzise Schnittleistung und anspruchsvolle Teilegenauigkeiten.

Das neue Normal ist hochpräzise

Mit Hochpräzisions-Drehzentren können Sie gleichbleibend perfekte, einheitliche Teile herstellen, die Ihren exakten Anforderungen und Spezifikationen entsprechen. Sie können sogar Teile anpassen, um Designstandards für spezielle Anwendungen oder individuelle Kundenanforderungen zu erfüllen. Bei Hardinge bieten wir branchenführende SUPER-PRECISION®-Drehvorrichtungen für eine Vielzahl von Anwendungen. Erfahren Sie mehr hier.